Wybierz literę, na którą zaczyna się poszukiwane hasło

A

ABC (metoda ABC, klasyfikacja ABC)

Klasyfikacja zapasów według metody ABC to sposób porządkowania dóbr z uwzględnieniem poziomu ich rotacji lub udziału w rocznym zużyciu materiałów. Jest sposobem zastosowania w magazynowaniu zasady Pareta (80/20), zgodnie z którą na 20 proc. badanych obiektów przypada 80% czynności, zasobów itp.

W klasyfikacji zapasów metodą ABC artykuły dzieli się pod względem poziomu rotacji na 3 grupy. Artykuły o rotacji A stanowią około 20 proc. stanu magazynowego, ale odpowiadają za około 80 proc. przepływów towaru. Są to surowce wykorzystywane najczęściej czy produkty zamawiane najchętniej. Mają wysokie znaczenie strategiczne i powinno się z związku z tym zadbać o ich centralne miejsce – zarówno z punktu widzenia stałości zaopatrzenia jak i topografii magazynu. Dlatego zazwyczaj umieszcza się je na niskich poziomach regałów, w miejscach łatwo dostępnych i bliskich dokom załadunkowym. Artykuły o rotacji B stanowią około 30 proc. zapasów i charakteryzują się niższą rotacją. Powinny one zajmować miejsce paletowe na wyższych kondygnacjach systemów regałowych. Pozostałe 30 proc. stanów magazynowych zajmują artykuły rotacji C. Są potrzebne najrzadziej, umiejscawia się je więc na regałach najbardziej oddalonych od doków załadunkowych i najwyższych półkach regałów.

Powiązane artykuły:

AFC – Active Floor Compensation

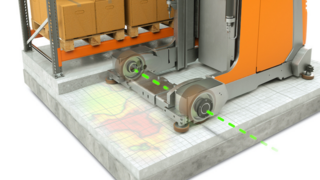

AFC, ang. Active Floor Compensation - dostępny opcjonalnie jako wyposażenie wózków VNA STILL MX-X system aktywnej kompensacji nierówności podłoża. Innowacyjność tego rozwiązania polega na tym, że zamiast tłumić drgania masztu ograniczające efektywność kompletacji na najwyższych kondygnacjach regałów, eliminuje przyczynę ich powstawania. Czujniki systemu rejestrują względną wysokość kół na osiach nośnych, a ich położenie jest natychmiast wyrównywane w odpowiedzi na różniące się odczyty.

Dzięki szybkim procesorom wykorzystanym w systemie, reaguje on bez najmniejszych opóźnień nawet przy maksymalnej prędkości jazdy. W związku z tym rama pojazdu jest przez cały czas wypoziomowana, a maszt – w efekcie – utrzymany w idealnym pionie. Pozwala to do minimum ograniczyć jego drgania, umożliwiając tym samym sprawniejsze wykonywanie zadań przeładunkowych. W rezultacie maksymalizuje się wydajność oraz bezpieczeństwo pracy.

Jak wynika z doświadczeń zakładów wdrażających wózki VNA wyposażone w system AFC w połączeniu z wysoką zabudową regałową, rozwiązanie umożliwia optymalne wykorzystanie dostępnej przestrzeni magazynowej i skrócenie odległości pokonywanych w toku operacji transportowych. System kompensacji podłoża pozwala natomiast obniżyć koszt inwestycji w posadzkę, gwarantując przy tym sprawne wykonywanie zadań operatorów na najwyższych kondygnacjach regałów.

Powiązane artykuły:

ALS (Active Load Stabilisation)

ALS – skrót od angielskiego terminu active load stabilisation, oznaczającego system aktywnej stabilizacji ładunku. Rozwiązanie, po raz pierwszy zastosowane w wózkach typu Reach-Truck STILL FM-X, a następnie także w wózkach systemowych MX-X, pozwala znacząco skracać czas wykonywania zadań na najwyższych kondygnacjach regałów.

System działa w oparciu o wskazania zamontowanego w maszcie tensometra. Na bieżąco dokonuje on pomiarów drgań ładunku i przekazuje informacje do komputera pokładowego z oprogramowaniem ALS. System analizuje dane i reaguje natychmiast automatycznym wyrównaniem drgań i odgięcia masztu przez uruchomienie hydraulicznego siłownika liniowego, który działa przeciwstawnie do sił oddziałujących na maszt. W efekcie czas potrzebny do wygaszenia wibracji skraca się o 80 proc.

AMR (autonomous mobile robot, autonomiczny robot mobilny)

Zdolne do samodzielnego przemieszczania się w halach przemysłowych i magazynowych urządzenia stosowane przede wszystkim w transporcie poziomym ładunków. Według części opracowań, od AGV (Automated Guided Vehicle) odróżnia je większy stopień autonomii i brak konieczności modyfikowania na ich potrzeby infrastruktury obiektu. Wedle innych, oba terminy to synonimy.

Automatyzacja i Przemysł 4.0 to najważniejsze w ostatnich latach trendy w logistyce i produkcji. Zwiększanie zakresu zastosowań rozwiązań klasy AGV, nowe sposoby nawigacji, pełniejsze wykorzystywanie gromadzonych danych oraz poszerzanie oferty graczy rynku transportu wewnętrznego o nowe urządzenia – takie jak kompaktowe roboty mobilne klasy AMR – to przejawy upowszechnienia dążeń do uniezależnienia powtarzalnych zadań od ludzkiej siły roboczej. Sprawdzające się w transporcie poziomym ładunków do 1,5 tony pojazdy takie jak STILL ACH to ekonomicznie dostępne i proste we wdrożeniu oblicze automatyzacji transportu wewnętrznego.